Интересные статьи:

Тяжелые цветные металлы

Методами порошковой металлургии можно получать очень чистые металлы. Степень чистоты оказывает большое влияние на проводимость меди...

Легкие металлы

Синтетическими изделиями из легких металлов занимался Зауэрвальд. Термин «синтетические изделия» в применении к легким металлам был введен им более 25 лет назад...

Цветные металлы

Спеченные материалы из легких цветных и благородных металлов имеют меньшее промышленное значение, чем железные спеченные материалы и тугоплавкие металлы и сплавы, получаемые методом порошковой металлургии. Однако и эта группа металлов находит определенные области применения...

ОБЗОР СУЩЕСТВУЮЩИХ ТЕХНОЛОГИЙ КОВКИ симметрично относительно оси ИЗДЕЛИЙ |

16-12-2023 |

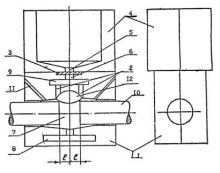

Технологические схемы получения дискообразных поковок состоят из основных формозминних процессов: осадки (деформирующая сила направлена параллельно оси симметрии изделия) и протяжки (деформирующая сила направлена перпендикулярно оси симметрии изделия). Основные формозминни операции указанных процессов могут проводиться с применением различного инструмента и режима деформаций. В результате возможно получение различного распределения параметров деформации по сечению изделия вызывает неравномерность деформации вдоль слоев металла и отражается на механических свойствах конечного изделия. Анализ операций при получении симметричных относительно оси изделий показал, что их использование в сообщении не рассматривается как возможность комплексного воздействия на неравномерность деформации в готовом изделии. С другой стороны, обзор методов прогнозирования неравномерности деформации по структуре металлоизделий позволил сделать вывод о сложности и недостаточную точность определения изменения этого параметра в процессе изготовления дискообразных поковок. В связи с этим возникает необходимость определения зависимости конечной неравномерности деформации и связанных с ней механических свойств металла от параметров процесса ковки, и на основе этих зависимостей усовершенствование технологической схемы получения дискообразных поковок.

Исследование ЗАВИСИМОСТИ Неравномерности ДЕФОРМАЦИИ МЕТАЛЛА При ковке дискообразных поковок ОТ ОСНОВНЫХ ПАРАМЕТРОВ Деформирование

Исследование влияния параметров деформации на неравномерность деформации по параметру "микроструктура" в различных процессах ОМД проводилось в работах CMCellars, О. В. Ноговицына, Ю. Ф. Гугучкина, А. А. Миленина, Д. С. Светличного и др.. В этих работах распределение параметров деформации из-за размера зерна рассчитывался по эмпирических или теоретических формулах, в которые входят различные коэффициенты, получение которых само по себе представляет отдельную задачу. В диссертационной работе исследования неравномерности деформации при ковке проводилось по методике полного многофакторного эксперимента и заключался в следующем: проводилось комплексное математическое моделирование с помощью кинцевоелементнои программы с использованием методики планирования эксперимента, результаты моделирования обрабатывались с получением уравнений регрессии, результаты сопоставлялись с результатами натурного эксперимента (рис. 1).

Результатом расчета, проведенного с помощью конечно-элементной программы, было распределение размера зерна по сечению образца. Для этого в программу был включен блок прогнозирования, что позволяет по известным из литературы диаграммам рекристаллизации II рода рассчитать размер зерна по сечению заготовки.

В качестве критериев оценки неравномерности деформации были предложены следующие: Q1 = Dсркв =, где Dсркв - среднее отклонение диаметра зерна, D - узловое значение диаметра зерна, Dср - средний диаметр зерна по очага деформации; Q2 = Dmax / Dср, где Dmax - максимальный диаметр зерна ; Q3 = (Dmax - Dmin) / Dср, где Dmin - минимальный диаметр зерна.

История кузнечного дела

История кузнечного дела Кованые ограждения

Кованые ограждения Другие пропитываемые сплавы

Другие пропитываемые сплавы Ковка в ландшафтном дизайне

Ковка в ландшафтном дизайне РАЗВИТИЕ В УКРАИНЕ Кустарного производства

РАЗВИТИЕ В УКРАИНЕ Кустарного производства